|

Промислові датчики тиску -

технології Trafag

Павло Гірак

Олександр Остапенко

Датчики тиску,

або перетворювачі тиску - є одними з найпоширеніших датчиків для

вимірювання фізичних величин. Вони використовуються в різних

галузях – від медицини та метеорології до промисловості,

енергетики і систем озброєнь.

Для вимірювання тиску рідин та газів існують різні способи.

Найбільш поширеним в промислових датчиках є спосіб вимірювання

деформацій пружного елементу під дією сили тиску. Для розділу

робочого та зовнішнього середовища використовуються пружні

циліндричні мембрани, на які нанесені чутливі до мікродеформацій

елементи. Під дією різниці тисків в середовищах перед мембраною

та за нею, відбувається її деформація, яка призводить до зміни

електричних характеристик чутливого елемента. Електричний сигнал

чутливого елемента перетворюється модулем електроніки в

нормований аналоговий або цифровий сигнал.

Мал.1.

Деформація мембрани з жорстким центром під дією тиску [1]

В датчиках

абсолютного тиску відбувається вимірювання деформації мембрани,

яка розділяє вимірюване середовище і камеру з нульовим тиском. В

датчиках відносного тиску вимірюються деформації мембрани, яка

розділяє робоче та зовнішнє середовище. Для того, щоб залежність

деформації від тиску була більш лінійною, центр мембрани роблять

потовщеним (мал.1).

Найбільш поширеними серед промислових перетворювачів тиску є

технології, які використовують чутливі до мікродеформацій

п'єзорезистивні сенсори, тонкоплівкові тензорезистивні сенсори

на сталі і товстоплівкові сенсори на кераміці. П’єзорезистивні

датчики є досить популярними, але значно кращу стабільність

мають датчики з тензорезистрами.

Існують різні технології нанесення чутливих елементів на

мембрану – від дифузійного до приклеювання. Зазвичай, 4 чутливі

елементи наносяться в певних місцях на діафрагму і з’єднуються

за схемою вимірювального мосту.

Мікродеформація мембрани під дією тиску складає одиниці мікрон,

наприклад, 5-6 мкм для перетворювача заводу «Манометр» [1].

Зміна опору тензорезисторів і п’єзорезисторів теж є досить

малою, тому важливою складовою датчика є модуль електроніки,

який повинен підсилити корисний вхідний сигнал, компенсувати

систематичну похибку та забезпечити ефективне фільтрування шуму.

Існують і інші способи вимірювання мікродеформацій, наприклад,

індуктивний, ємнісний, резонансний. Резонансний спосіб

використовують, наприклад, в перетворювачах Yokogawa, вимірюючи

зміну власної частоти коливань пружного елемента під дією тиску.

Ємнісний спосіб, при якому поверхня мембрани є однією з

обкладинок конденсатора, вже значний час використовується

компанією Rosemount [1].

При нанесенні металевих тензорезисторів на мембрану виникають

технологічні проблеми, які пов’язані з якістю та стабільністю

клею. Крім того, необхідно нанести проміжний шар діелектрика.

Рівень технологій при виробництві механоелектричного чутливого

елемента, яким є мембрана з тензорезисторами, суттєвим чином

визначає такі параметри датчика, як дрейф та довготривала

стабільність. Одним з провідних розробників цих технологій є

компанія Trafag.

Промислові

датчики тиску працюють в середовищах з широким діапазоном

температур вимірюваного та оточуючого середовища (-40…+125°С і

більше). Зазвичай, точність датчика в технічних характеристиках

вказується при температурі +25°C. Для врахування та компенсації

похибки від температури застосовується контур температурної

компенсації.

Додаткові похибки можуть вносити деформації мембрани від дії

агресивного середовища, гідроударів, механічних вібрацій та

ударів, зовнішнього електромагнітного випромінювання. Всі ці

похибки мають бути мінімізовані за рахунок матеріалів,

механічної конструкції датчика та електронного модуля. В

датчиках тиску Trafag для чутливих елементів використовуються

пружні мембрани двох типів – керамічні та сталеві. Керамічні

сенсори мають меншу ціну, високу стійкість до агресивного

середовища, ідеально підходять для низьких тисків. Сталеві

сенсори мають більшу стійкість до гідроударів та перевантажень,

дуже високу довгочасну стабільність характеристики, стійкість до

високих температур середовища [2]

|

Мал.2. Чутливий

елемент датчика тиску Trafag

Технології Trafag забезпечують нанесення металевих

тензорезисторів, як на керамічну мембрану, так і на сталеву, з

проміжним шаром діелектрика. Для компенсації похибок від

температури, вона вимірюється температурними датчиками, які

також наносяться на мембрану.

На мал.2 зображений чутливий елемент датчика тиску Trafag, який

виконаний за тонкоплівковою технологією на металевій мембрані.

На мембрану (1) з нержавіючої сталі нанесені чотири

тензорезистори (2), які з’єднуються за схемою вимірювального

мосту, елементи контуру компенсації температури (3), провідники

та позолочені контактні площадки (4).

Модуль електроніки розроблений з урахуванням високих вимог до

вібро- та ударостійкості. Електричні з’єднання між частинами

датчика відбуваються через контактні площадки мембрани та

штиркові контакти модуля електроніки без паяних провідників.

NiCr - чутливі елементи

Компанія Trafag володіє власними ноу-хау та технологією

виробництва тонкоплівкових нікель-хромових(NiCr) чутливих

елементів для вимірювання тиску, яка є однією з самих

стабільних. Виробництво чутливих елементів відбувається на

власних заводах в Швейцарії та Німеччині.

Товщина

тонкоплівкового чутливого елемента близько 1 мкм [3]. Основні

переваги тонкоплівкових датчиків:

- Короткий час

реакції < 1ms

- Точність вимірювання ± 0.07%

- Повторюваність ± 0.03 … 0.05%

- Температурний коефіцієнт ± 0 .01% ... ± 0.035%

|

Мал.3. Графік

похибки датчика тиску Trafag з NiCr чутливим елементом при

підвищеній температурі

Тонкоплівкова NiCr-технологія Trafag забезпечує довготривалу

стабільність датчиків (мал.3), практично, без дрейфу нуля,

стійкість до пульсацій та гідроударів, механічну стійкість. Так,

наприклад, датчик CMP 8270 може витримувати удари до 100g/11мс,

та вібрації амплітудою до 40g в діапазоні 20…2000 Гц.

Мал.4.

Структурна схема датчика Trafag

Калібрування датчиків Trafag на виробництві відбувається шляхом

внесення відповідних коефіцієнтів в програмне забезпечення

спеціалізованої мікросхеми (ASIC) при випробуваннях на стенді.

Trafag розробив і застосовує власну технологію калібрування

датчиків по трьох параметрах - тиску, температурі та вихідному

сигналу на основі таблиць пошуку (3D-lookuptable).

Мікросхема ASIC Trafag має АЦП з трьома незалежними каналами,

обчислювач та два ЦАП. Сигнал тиску формується мостом з

чутливими елементами – тензорезисторами або п’єзорезисторами - і

подається на вхід АЦП. Крім того, АЦП вимірює температуру

чутливого елемента (мембрани) і температуру електронного модуля.

Maл.5.

Інтегральна схема спеціального призначення ASIC Trafag

За рахунок можливостей компенсації через тривимірні набори

характеристичних кривих забезпечується висока точність та

низький рівень шуму. ASIC Trafag (мал.5) підтримує всі поширені

сенсорні технології для вимірювання тиску - тонкоплівкову,

товстоплівкову і п’єзорезистивну. Це дозволяє забезпечити

високий рівень уніфікації виробництва.

При виробництві датчиків, важливим питанням є стабільність їх

характеристик протягом терміну експлуатації. Крім старіння

матеріалів, мікрокорозії, на стабільність характеристик датчиків

впливають гідроудари, температури, вібрації, удари.

Для оцінювання довготривалої стабільності датчиків були

проведені спеціальні тести, під час яких досліджувались датчики

Trafag та продукція інших виробників [4].

Висока

температура протягом терміну служби

Багато датчиків вимірюють тиск середовища, температура якого

набагато перевищує +60°С. В цих умовах електроніка та

тензорезисторні чутливі елементи можуть мати менший термін

служби. Чим вище температура, тим вищою стає ймовірність відмови

датчика. Хоча, незважаючи на це, в деяких інсталяціях з

температурою вище +100°C очікуваний споживачами термін служби

датчиків складає більше 10 років.

При прискорених випробуваннях, термін випробування у 10 місяців

при температурі +120°C вважається близьким до 10 років при

температурі +80°C. Під час даного тесту зразки датчиків без

живлення і без тиску витримуються при постійній температурі

+120°С. Час від часу, на протязі періоду, що відповідає 9 рокам,

точність датчиків перевіряється при кімнатній температурі.

Графіки похибки датчиків Trafag 100 бар з тонкоплівковим

сенсором на металевій мембрані наведені на мал.6.

Мал.6.

Залежність похибки датчиків Trafag від часу експлуатації при

підвищеній температурі

Тест циклічного навантаження

В процесі експлуатації під дією тиску діафрагма витримує змінні

навантаження. Також, час від часу мембрана витримує пікові

навантаження, які є значно вищими ніж максимальне значення

діапазону вимірювань датчика. Стандарт DIN 16086 визначає

діапазон між номінальним максимальним тиском і максимально

допустимим надлишковим тиском, який не впливає на метрологічні

властивості в номінальному діапазоні. Але це не визначає

допустиму кількість піків тиску в межах цього діапазону. Досвід

свідчить, що регулярні піки тиску, що перевищують номінальний

тиск можуть збільшити ефект дрейфу. Також, досвід вказує на те,

що стійкість датчика по відношенню до циклів високого

навантаження є надійним індикатором для його довготермінової

стабільності.

|

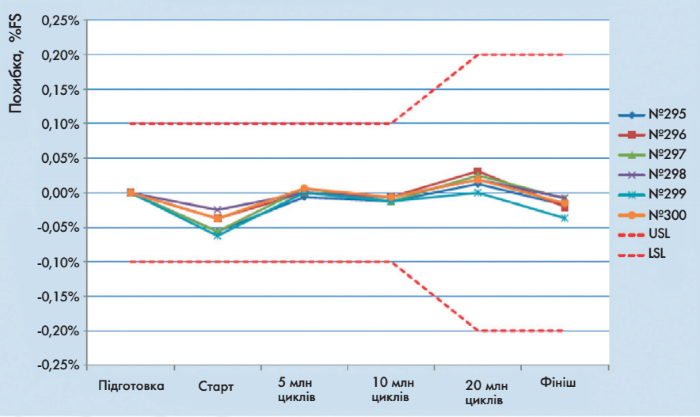

Мал.7.

Залежність похибки датчиків від циклічного навантаження тиском

Під час тесту датчики, на які подана напруга живлення,

піддаються 20 мільйонам циклів навантаження тиском з амплітудою

у 1,7 рази більше, ніж максимальний тиск номінального діапазону.

Точність періодично перевіряється на відповідність верхній та

нижній межам. На мал.7 наведені похибки датчиків Trafag NAх, які

відповідають NAT, NAH, NAE, NSL і використовуються в системах

гідравліки транспортних засобів, двигунах, залізничних

гальмівних системах, в системах кораблів.

Тест термічного удару

У багатьох системах датчики тиску зазнають різких змін

температури. Ці зміни, які в деяких випадках можуть бути дуже

швидкими, викликають навантаження електроніки, чутливого

елементу і з’єднувальних елементів. В результаті виникає дрейф з

боку чутливого елемента і нестаціонарні похибки з боку

електроніки.

Мал.8.

Залежність похибки від циклічних температурних ударів

Під час тесту датчики під напругою зазнають дію 750 теплових

ударів: від -55°С на протязі 45хвилин, за 7 секунд температура

змінюється до +85°С на 45хвилин. Після термічних ударів загальна

похибка всіх датчиків перевіряється на відповідність

специфікації. На мал.8 наведений графік похибки датчиків типу

NAх (NAT, NAH, NAE, NSL).

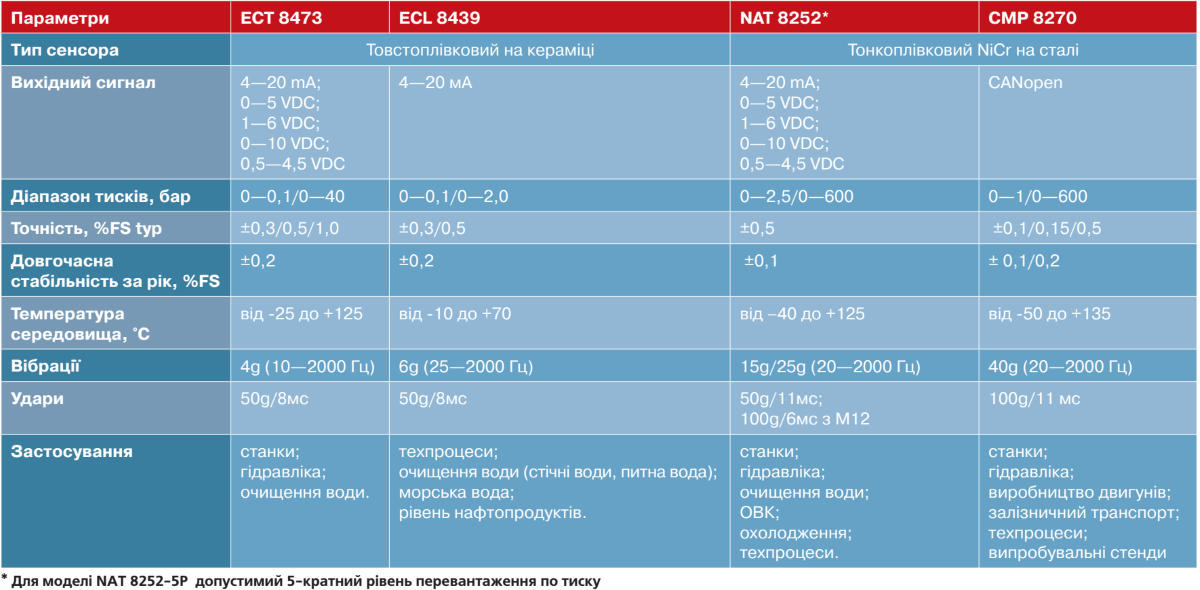

Порівняння технологій сенсорів

На ринку присутні різні технології чутливих елементів датчиків

тиску, відрізняється і технологія виробництва на різних

підприємствах. Для порівняння технологій різних виробників,

датчики без живлення були нагріті до температури +120С на 200

годин, після чого перевірена їхня точність при +35°С. На

малюнках 9 та 10 наведені графіки похибок датчиків різних

виробників.

Мал.9.

Залежність похибки від часу експлуатації при +120°С. Порівняння

датчиків з керамічною мембраною, та датчиків

Trafag з

тонкоплівковим чутливим елементом на сталевій мембрані

Мал.10.

Залежність похибки від часу експлуатації при +120°С.

Датчики з тонкоплівковим чутливим елементом на сталевій мембрані

Всі ці тести проведені в екстремальних умовах вимірювання. Вони,

вочевидь, є доказом надійності і довготривалої стабільності

датчиків тиску Trafag .

Мал.11. Датчики

тиску Trafag з тензорезистивними чутливими елементами:

NAT 8252 - на сталевій мембрані, ECT8473 - на керамічній

мембрані

Табл.1. Характеристики датчиків Trafag з керамічною та металевою

мембраною

|

Компанія Trafag

Компанія Trafag (www.trafag.com) є виробником високоякісних

датчиків і пристроїв контролю тиску, температури і щільності

газів. Окрім широкого спектру так званої стандартної продукції,

Trafag також розробляє індивідуальні рішення для OEM-клієнтів.

Компанія Trafag заснована понад 70 років тому, базується в

Швейцарії і має широке представництво і сервісну мережу в більш

ніж 40 країнах у всьому світі. Це дозволяє Trafag надавати

замовникам високопрофесійні послуги і гарантує, що всі ці

послуги є найвищої якості. Потужні конструкторські та виробничі

підрозділи гарантують, що продукція Trafag має найвищу якість і

точність.

Джерела:

[1] Г.И.Лурье. Датчики давления для общепромышленного применения

http://www.manometr.com/lematt/r174-1.pdf

[2] Pressure Transmitters

http://www.trafag.com/products/pressure-transmitters/#fndtn-ctab1629

[3] Датчики Trafag

http://poltraf.ru/UserFiles/file/transmitters.pdf

[4] Endurance / lifetime testing of Trafag products

|